Приклади Впровадження

Адитивні технології – сучасний та ефективний інструмент вирішення високотехнологічних задач.

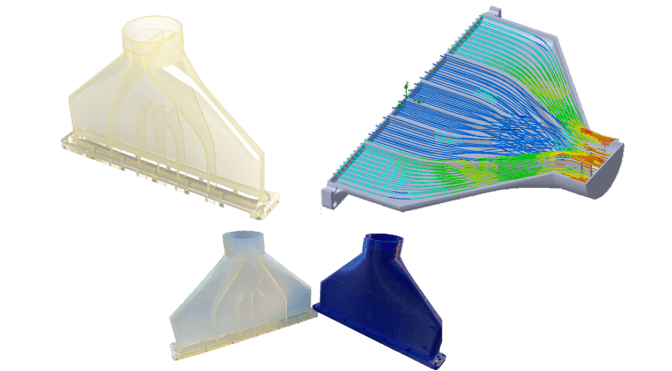

Сопло зворотної тяги

Приклад швидкого прототипування і виробництва сопла зворотної тяги

Проблема: У копанні Х вийшов з ладу 3Д принтер по металу при виконанні важливого замовлення. Причина поломки – розлом всмоктуючого сопла, яке забезпечує ламінарний потік системи газоочистки. Час доставки змінної деталі від виробника: 3 тижні. Компанія Х не може дозволити собі простій обладнання на такий термін.

Рішення: Конструктор за 2 години провів зворотній інжиніринг зламаної деталі. За 20 хвилин було проведено аналіз газо-потоку 3Д моделі. Після впровадження поправок деталь була надрукована технологіями стереолітографії (SLA) і екструзії (FDM) за 12 годин. На наступний день деталь була встановлена і виконання замовлення відновилося.

Підсумок: Зекономлено 3 тижні простою обладнання, замовлення було виконано вчасно.

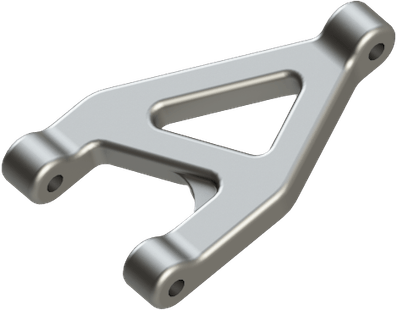

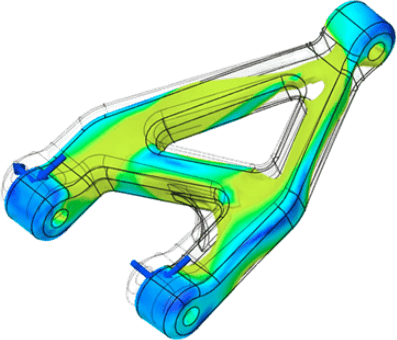

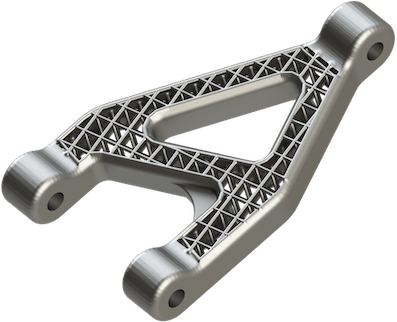

Титановий кронштейн для рухомої частини рами авіа-конструкції

Традиційний Дизайн

Вага: 230 грам

Оптимізація

Результат

Вага: 138 грам

Проблема: Титан та його сплави – дорогі і дуже складні в обробці матеріали. Класичний метод виготовлення передбачає механічне фрезерування деталей з поковки. При цьому процесі втрачається більше 80% матеріалу. Також, погіршує ситуацію і той факт, що титанова тирса не може бути переробла в високосортний титановий сплав (що і відіграє істотну роль у вартості матеріалу). Серед іншого в авіа-конструкціях важливо мінімізувати вагу кожного компонента.

Рішення: Метод лазерного сплавлення металевого порошку (LPBF) дозволяє багаторазово скоротити кількість виробничих відходів, так як використовується рівно стільки матеріалу скільки необхідно для побудови геометрії (відходи присутні тільки у вигляді підтримуючих структур для друку та тирси після легкої мех-обробки поверхні), що зменшує вартість вхідних матеріалів. Крім того аналітичні методи дозволяють оцінити рівень навантаження в деталі при експлуатації. Симуляція навантажень (FEA) виявила зони мінімальних напружень, а нові методи оптимізації дозволили замінити ці зони на сітчасті структури, які не змінюють загальну геометрію деталі, але істотно скорочують кількість необхідного матеріалу.

Підсумок: Коефіцієнт використання матеріалу був підвищений з 0,2 до 0.98. Після проведення оптимізації сітчастою структурою (Lattice Optimisation) вага деталі була знижена з 230г до 138г.

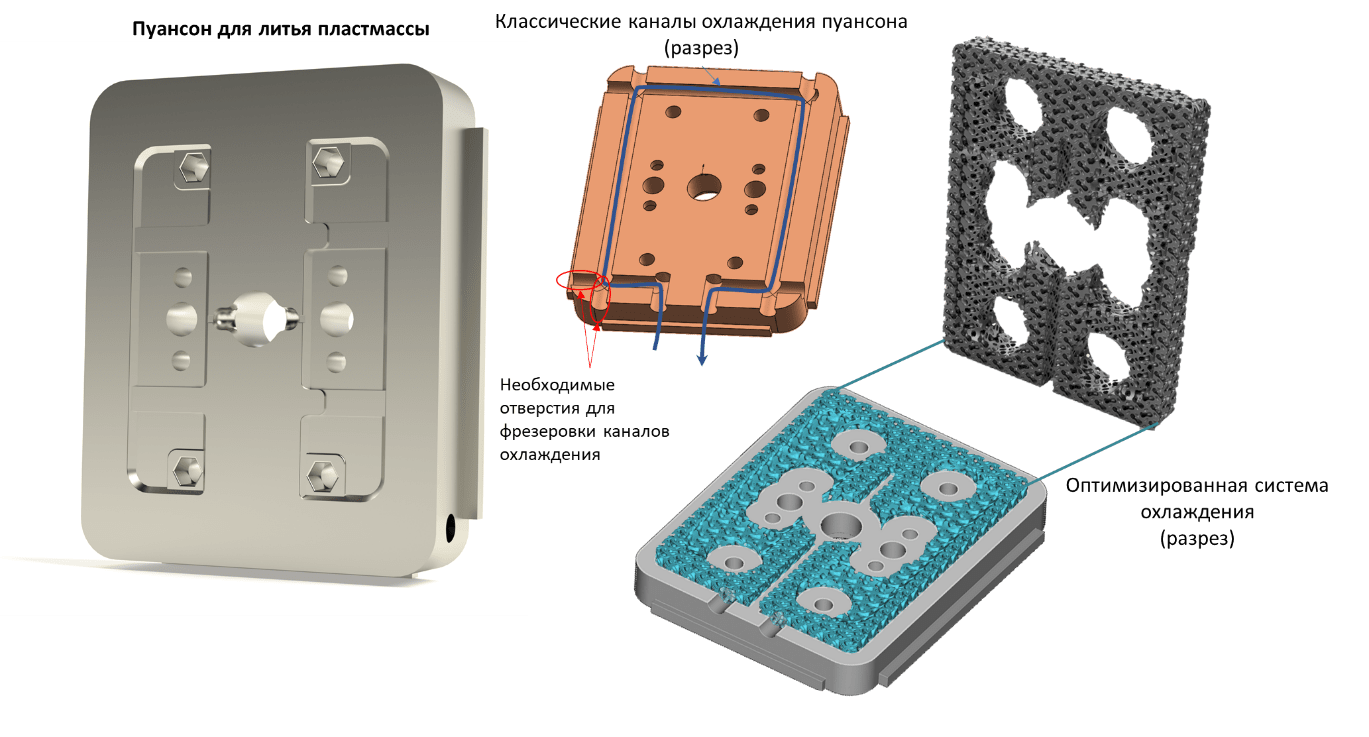

Пуансон для лиття пластмаси

Проблема: Час підготовки матриці і пуансона для серійного литва термопластів займає від 3 до 6 місяців і вимагає істотних витрат (від 15 до 30 тис USD). Крім того, на етапі відпрацювань може виникнути необхідність внесення змін в геометрію пуансона, що тягне за собою ще більших капіталовкладень і часу. Традиційні методи виготовлення – фрезерування, обмежує ефективність каналів охолодження пуансона.

Оптимізація каналів охолодження пуансона для термопласт-автомата

Рішення: Друк прототипів пуасона і матриці методом стереолітографії дозволяє в режимі реального часу оцінити їх придатність і у разі необхідності швидко внести конструкційні зміни. Крім того, за допомогою симуляцій потоку і теплопередачі процесу, внутрішня структура була оптимізована для підвищення теплообміну деталі для збільшення терміну її використання. Виготовлення пуансона було проведено в 2 етапи виробництва.

Етап (I) Друк пуансона методом стереолітографії з термостійкого фотополімеру (18 годин). Пробні відливи на фотополімерну пуансон дозволили оцінити якість литих деталей (такий пуансон придатний на 10-20 виливків). Після чого були внесені необхідні правки в 3д модель модель пуансона.

Етап (II) Друк пуансона методом лазерного сплавлення металевого порошку (14 годин) і мех-обробка робочих поверхонь (2-3 години). Даний пуансон придатний для серійного виробництва. Більш того, вдосконалені канали охолодження дозволяють знизити час лиття (підвищивши температуру і тиск подачі термопласта).

Підсумок: Час підготовки серійного виробництва знижено з 6 місяців до 3 тижнів. Швидкість лиття термопластів була підвищена на 15%. Витрати на оснащення знижені з 30 до 5 тис USD.